|

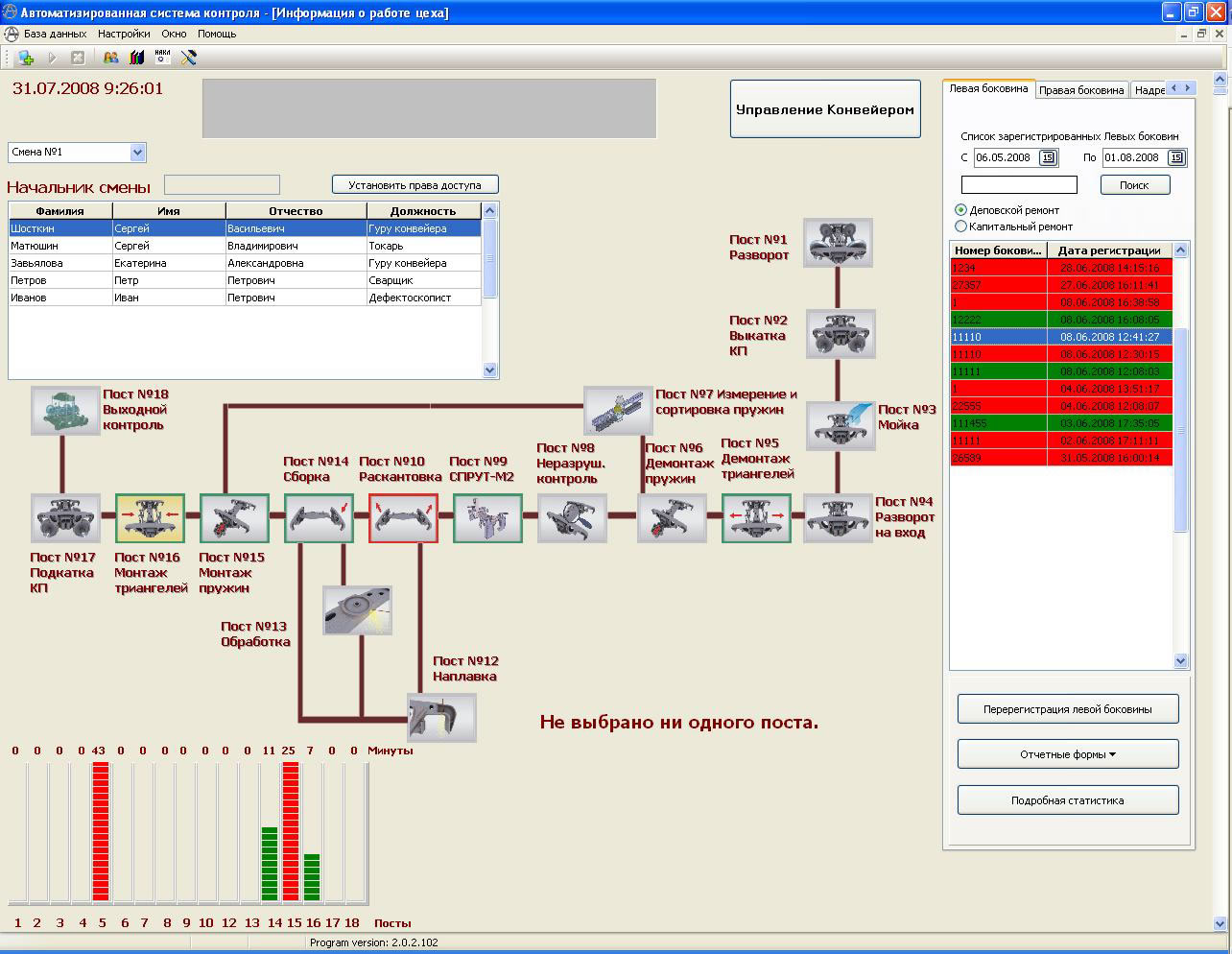

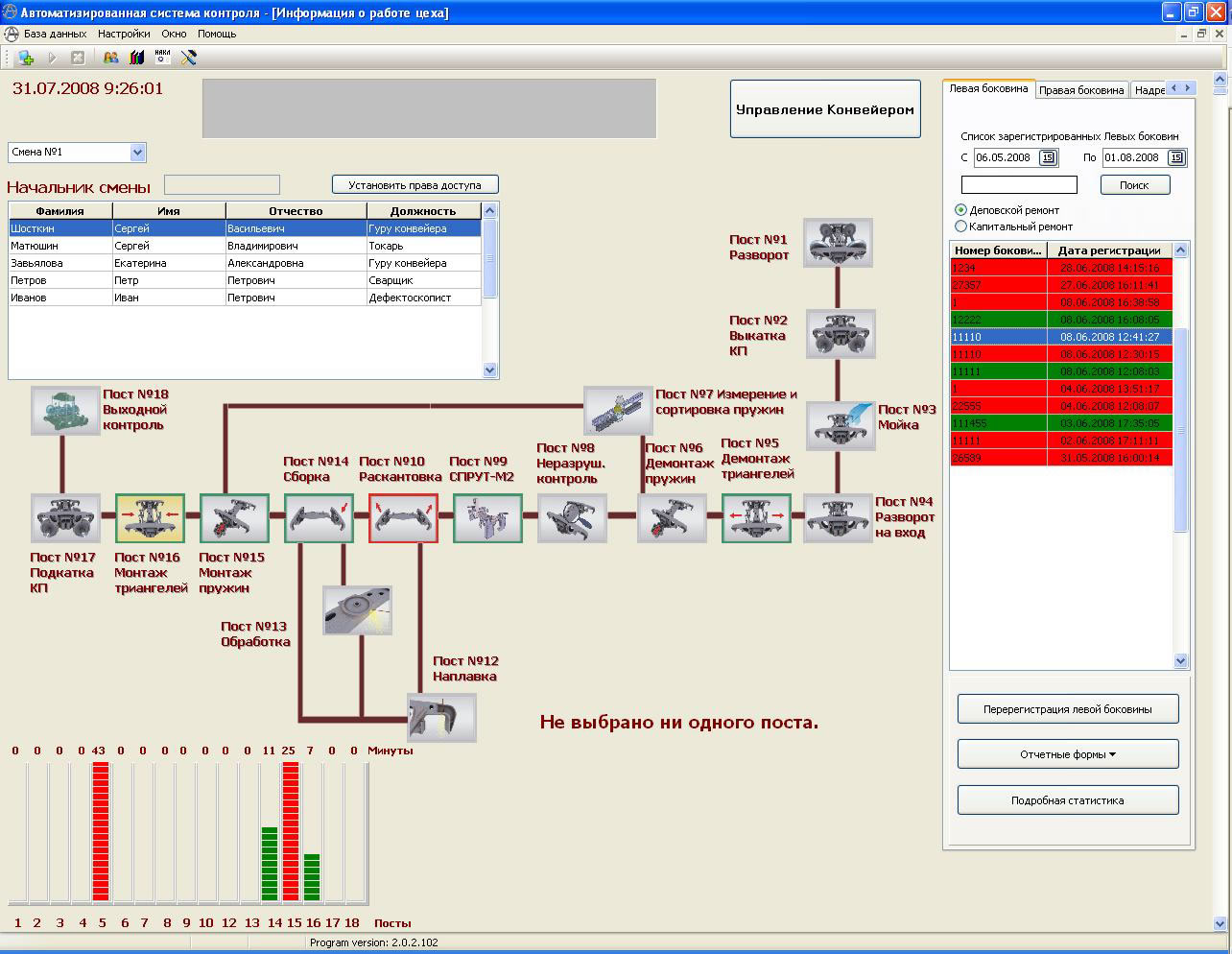

Автоматизированная система управления и контроля технологическим процессом ремонта (деталей) подвижного

состава на вагоноремонтных предприятиях (далее система) предназначена, для обеспечения, управления техно

логическими позициями участков (отделений) ремонта подвижного состава, контроля за ходом выполнения

технологического процесса ремонта узлов (деталей) подвижного состава, в соответствии с типовыми технологи

ческими процессами ремонта.

Система АСК/АСУ ТП выполняет следующие функции:

- управление движением конвейерными линиями, управление технологическими позициями ремонта;

- идентификация объекта ремонта с оформлением и ведением паспорта его ремонта;

- объективный учет исполнения технологической дисциплины в процессе ремонта узлов (деталей) подвижного состава по всем технологическим операциям в соответствии с применяемой технологией ремонта;

- получение информации о времени, месте и характере выполняемых (выполненных) действиях в отношении объекта ремонта с учетом его идентификационного номера;

- возможность выявления нарушений и ошибок по позициям (операциям) технологического процесса при

ремонте узлов (деталей) подвижного состава с установлением ответственного лица, допустившего нарушение

технологической дисциплины;

- ведение электронного документооборота в соответствии с требованиями типового технологического

процесса и нормативных документов;

- повышение исполнительской дисциплины на предприятии;

- повышение качества управленческих решений за счет большей «прозрачности» производственных участков для руководителей ремонтного предприятия;

учет рабочего времени (приход, уход) специалистов производственных участков, задействованных в

технологическом процессе ремонта узлов (деталей) подвижного состава;

- учет расходования запасных частей и материалов, расчет себестоимости выполненного ремонта каждой

детали;

- контроль функционирования подсистемы сигнализации, анализ безопасности работы технологического

оборудования.

- срок хранения полной информации об объемах и качестве выполненного ремонта - 5 лет;

- агрегирование и обработка информации поступающей от автоматизированных средств измерения,

контроля и испытания узлов (деталей) подвижного состава в ходе технологического процесса ремонта подвижного состава.

В рамках эффективного функционирования системы, одно из центральных мест занимает объективный

контроль (мониторинг) как технического состояния подвижного состава, так и соблюдения технологии его ремонта

и испытаний (качества ремонта), что связано с получением своевременной и достоверной информации от систем

контроля и диагностики.

|