Системы диагностики тормозов АСДТ

Предназначение систем

Системы предназначены для опробования тормозов, с целью выявления неисправностей тормозного оборудования состава или отдельных групп вагонов в пунктах технического осмотра, в соответствии с документом «Правила технического обслуживания тормозного оборудования и управления тормозами подвижного состава». Протокол от 6-7 мая 2014 г. №60 принят Советом по железнодорожному транспорту государств-участников Содружества, и утвержден приказом Минтранса №151 от 03.06.2014 года. Системы выпускаются в модификациях, которые отличаются числом каналов и соответственно габаритными размерами и массой.

Система обеспечивает дистанционное управление каждой из следующих операций:

- продувку тормозной магистрали пониженным давлением. Используется при соединении рукавов при формировании состава;

- зарядку тормозной сети состава до установленного давления. При значительном числе осей в составе возможно применение «Ускоренной зарядки» тормозной магистрали с последующей ликвидацией сверхзарядного давления, до установленного;

- проверку прохождения сжатого воздуха до хвостового вагона и целостности тормозной магистрали поезда;

- проверку плотности тормозной магистрали в состоянии отпуска;

- торможение;

- проверку плотности тормозной магистрали в состоянии заторможенности;

- отпуск тормозов, при значительном числе осей в составе возможно применение ускоренного отпуска.

Дополнительные операции и режимы систем, в том числе диагностические:

- провоцирование замедленного отпуска одного или нескольких вагонов;

- автоматическое измерение давления в тормозной магистрали хвостового вагона с сопоставлением нормативу;

- выявление факта самопроизвольного срабатывания тормоза;

- локализация самопроизвольного срабатывания тормоза;

- выявление факта заужения тормозной магистрали;

- обнаружение интенсивной утечки в процессе обслуживания и ремонта тормозов;

- автоматический контроль окончания процессов зарядки, отпуска и торможения;

- автоматическое определение факта перекрытия концевых кранов в процессе опробования тормозов.

| Параметр | Значение |

|---|---|

| 1. Тип системы | Стационарный |

| 2. Количество каналов (одновременно обрабатываемых составов) | 2, 5 (базовая комплектация), 10 |

| 3. Количество обрабатываемых путей | до 20 |

| 4. Длина обрабатываемых составов | не ограничена |

| 5. Вывод информации | на монитор, бумагу (в системы верхнего уровня) |

| 6. Предел основной допускаемой приведенной погрешности, ( % от диапазона измерений) | ±0,5 |

| 7. Предел допускаемой погрешности временных параметров, с | ±1 |

| 8. Время хранения информации, месяцев | 24 |

| 9.Подводимое давление, МПа не менее | 0,65 |

| 10.Условия эксплуатации пневматической установки (температура), С | от +10 до +45 |

| 11. Условия эксплуатации пневматической установки (относительная влажность воздуха), % | 80 |

| 12. Температура окружающей среды, С | от -40 до +45 |

| 13.Напряжение питания от сети переменного тока | 220 В±10%, 50±1Гц |

| 14.Потребляемая мощность, Вт, не более | 120 |

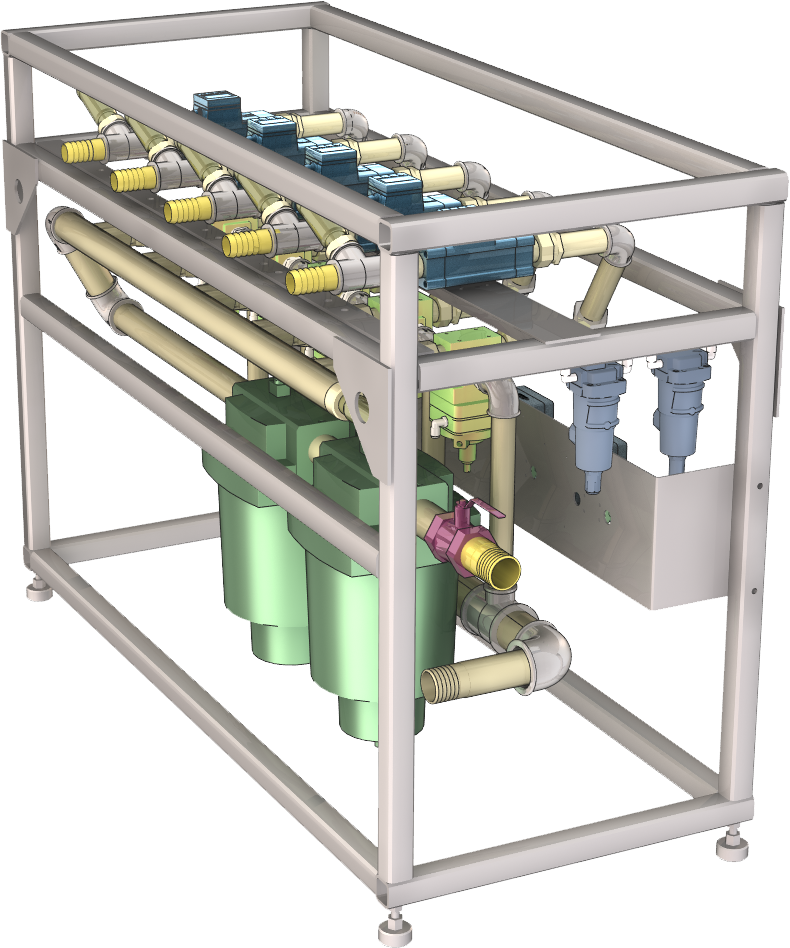

| 15.Габаритные размеры системы (длина), не более, мм: | 1400 |

| 16. Габаритные размеры системы (ширина), не более, мм: | 600 |

| 17. Габаритные размеры системы (высота), не более, мм: | 1100 |

| 18. Масса стационарной установки, не более, кг: | 90 |

| 19. Средний срок службы, лет | 10 |

| 20. Срок службы до капитального ремонта, лет | 5 |